パナソニック ソリューションテクノロジー株式会社 お問い合わせ受付窓口

電話番号: 0570-087870

受付時間: 9時~12時、13時~17時30分(土・日・祝・当社指定休業日を除く)

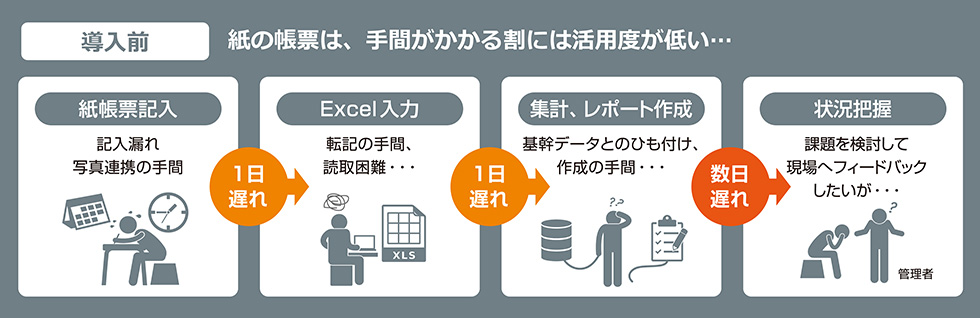

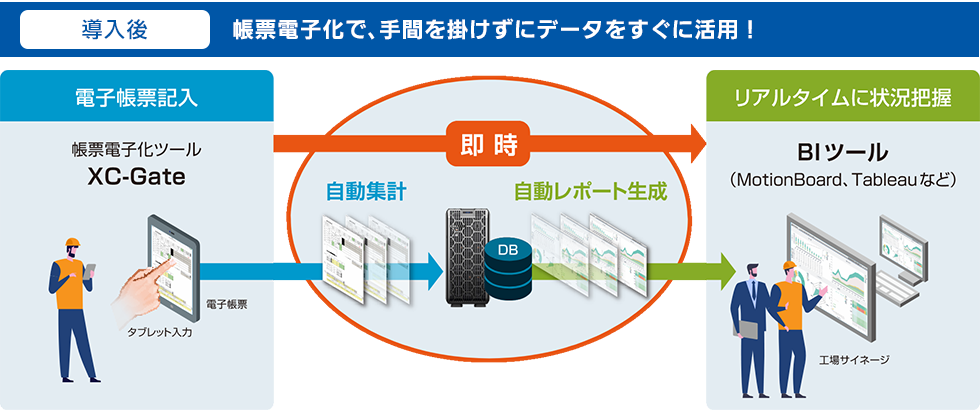

「帳票電子化・可視化ソリューション」は、生産現場におけるさまざまなデータの入力を支援し、

収集したデータをリアルタイムに可視化するソリューションです。

手書き帳票を電子化することで、工程データや日報、業務報告書などの作成・集計にかかる工数が大幅に削減できます。

またデータをリアルタイムに可視化することで、今まで把握しにくかった製造遅延などのトラブルの兆候も早期に発見することが可能になります。

そんな製造現場のスタッフや管理者の悩み、

課題を「帳票電子化・可視化ソリューション」が解決!

パナソニックの「帳票電子化・可視化ソリューション」が選ばれる3つの理由!

1

パナソニックグループ含む製造工場への導入実績

2

サーバー、ネットワークなどインフラ環境も合わせてご提供

3

経験豊富な技術者による帳票作成、データ可視化の支援

主な機能

今まで、Excelで作成した紙帳票に手書き入力していた報告書などを、タブレット端末用の電子帳票に置き換え、生産現場で直接入力・登録できるようにするシステムです。紙帳票に比べ入力されたデータを効率的に管理することができ、欲しい情報をリアルタイムに共有することができます。

紙帳票をデータ化する工数を削減します!

特長 1

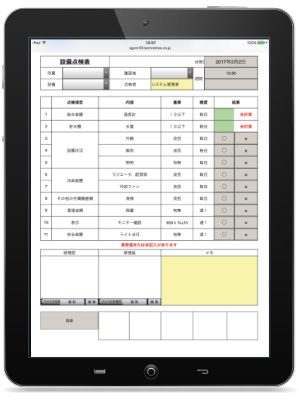

Excelで簡単に作成

タブレット用の入力画面はExcelを使って簡単に作成できます

特長 2

ペーパーレス化

ペーパレス化で紙の帳票にまつわる無駄や手間を大幅削減できます

特長 3

Webアプリケーション

端末にアプリをインストールせずに、Webブラウザーで利用できます

特長 4

オフラインでも利用可

電子化した帳票はWi-Fi環境がない現場でもオフラインで利用できます

※帳票の取り込みと登録時はオンライン環境が必要です。

- パナソニック ソリューションテクノロジー株式会社は

「XC-Gate」テクニカルセールスパートナーです。

XC-Gate(エクシーゲート)の紹介動画

タブレット端末などのスマートデバイスで、製造現場などの業務効率化を実現するXC-Gateの特長や使い方をご紹介。

データ可視化ツール

BIツール

(MotionBoard、Tableauなど)

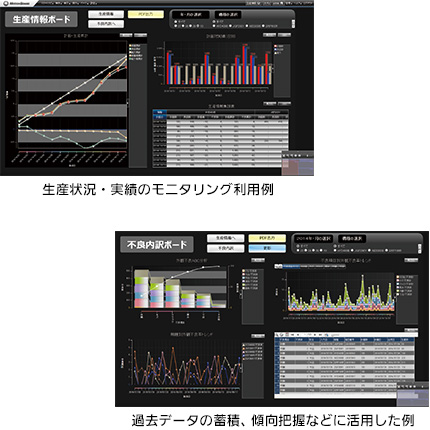

企業内のあらゆるデータをリクエストにあわせて集計し、「見える化」するツールです。さまざまな表示デバイスに合った集計結果を表やグラフなどを自由に組み合わせて簡単に作成することができます。生産現場の状況把握・分析・予測・情報共有を強力に支援します。

生産状況をリアルタイムに把握できます!

MotionBoardでの表示例

特長 1

ひと目で分かるグラフィック表示

豊富な種類の表やグラフを使って現場のさまざまな要求に応じた表現が可能です

特長 2

リアルタイムの現場把握

新しいデータをリアルタイムに反映し生産状況の変化をいち早く把握できます

特長 3

マルチデバイス・オフラインで対応

タブレットなどマルチデバイスに対応しオフラインでの分析もできます

特長 4

現場改善の活性化

生産現場のデジタルサイネージに表示して意識改革や意欲向上に活用できます

パナソニック ソリューションテクノロジー株式会社 お問い合わせ受付窓口

電話番号: 0570-087870

受付時間: 9時~12時、13時~17時30分(土・日・祝・当社指定休業日を除く)

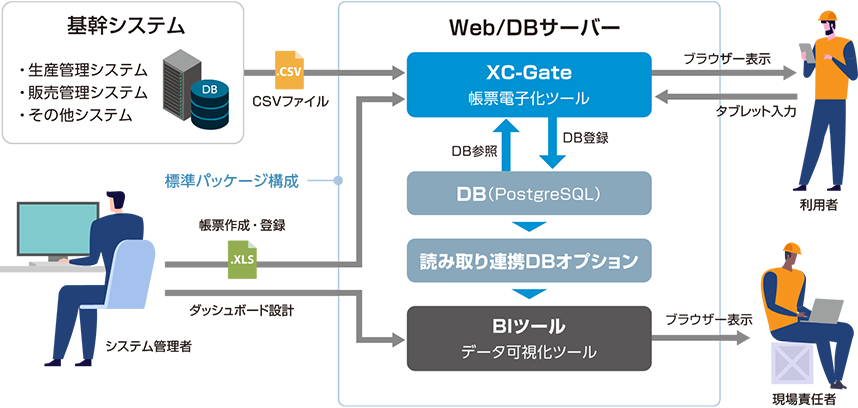

システム構成

標準パッケージ構成

- XC-Gateソフトウェア

- BIツールソフトウェア(Tableau、MotionBoard、Power BIなど)

- IAサーバー(Windows Server)

- 導入設定作業、操作教育

- 保守サポートサービス

オプション

- タブレット端末(iOS / Windows)

- 端末管理ソフトウェア(セキュリティ対策)

- 無線LANアクセスポイント、ネットワーク機器

- 基幹システム連携

- 帳票作成作業

- ダッシュボード作成作業

- PLC連携

- WebAPI連携

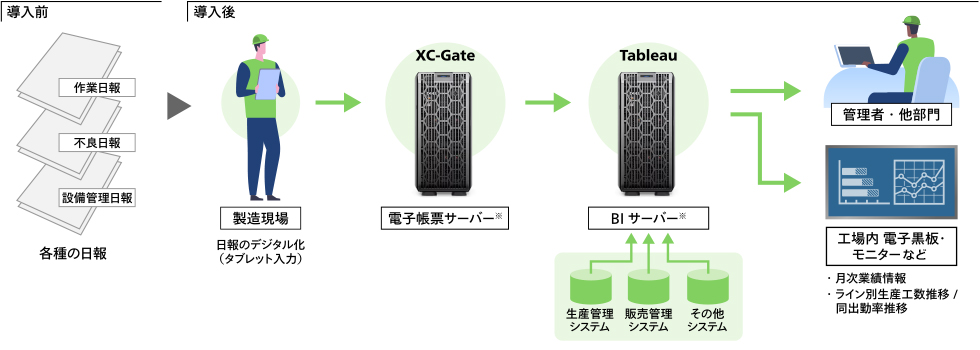

家電工場

製造現場が抱えていた課題

- 日報(紙帳票)のExcel転記・集計に時間を取られ、データを活用した現場の改善活動に十分な時間を割けない。

- MESなどの基幹システムからのデータ取得がマニュアル作業のためタイムラグが生じ、タイムリーに現場の課題を把握できない。

導入による効果!

- 日報の電子化によるデータ自動集計で、年間14人月の業務工数を削減。

- 基幹システムからのデータ収集の自動化で、生産状況(目標/実績)をリアルタイムに把握。見える化で現場従業員のやる気もアップ。

- 現場改善に向けたPDCAサイクルの高速化で、生産ロスや品質ロスを削減。

運用イメージ

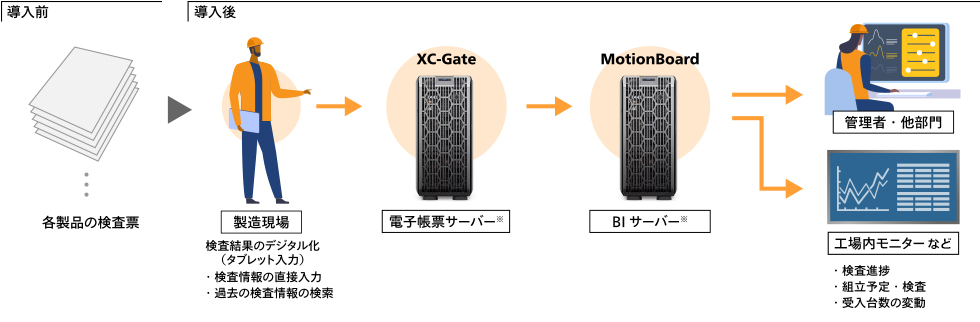

FAロボット工場

製造現場が抱えていた課題

- 検査票が紙帳票のため、類似製品の検査に過去の検査ノウハウが活かされない。

- 完全オーダーメイド品のため、検査内容や項目数がそれぞれ異なり、検査工数の把握が困難で作業計画が立てづらい。

導入による効果!

- 検査票の電子化により検査ノウハウをデータベース化。検査員の気づきと品質向上につながった。

- 検査計画の見通し精度の向上と作業の平準化を推進。

- 検査後の出荷予定台数の早期把握で、トラックの早期手配によるコスト削減、納期遵守を実現。

運用イメージ

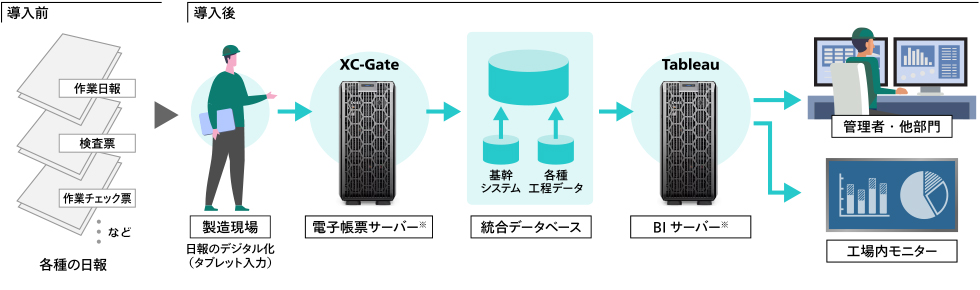

電子部品工場

製造現場が抱えていた課題

- 全25の各工程で、作業員が日報や検査票、作業チェック票などを紙帳票へ記入する運用が続いており、生産状況の把握に大きな付帯工数とタイムラグが発生していた。

導入による効果!

- 合計70種にのぼる紙帳票を一斉に電子化し、その集計・管理作業などの付帯工数を削減。

- 電子化データの蓄積により、稼動率や不良率、直行率などの製造における重要指標がタイムリーに可視化。現場の改善活動に有効活用。

運用イメージ

パナソニック ソリューションテクノロジー株式会社 お問い合わせ受付窓口

電話番号: 0570-087870

受付時間: 9時~12時、13時~17時30分(土・日・祝・当社指定休業日を除く)