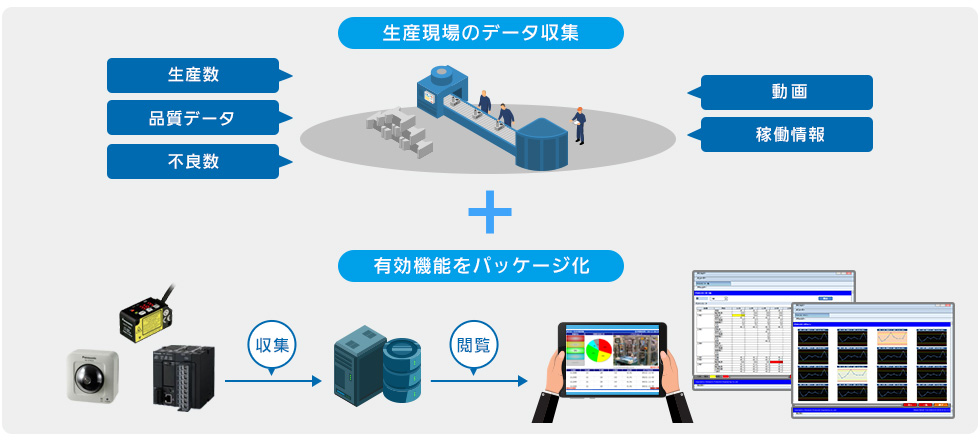

パナソニックのモノづくりノウハウをパッケージとして凝縮!

つながらないと諦めていた設備を、IoT対象として接続します。

つながらないと諦めていた設備を、IoT対象として接続します。 既存設備の改造など、高額投資なくデータ収集が可能です。

既存設備の改造など、高額投資なくデータ収集が可能です。 短い立ち上げ期間で、設備稼動状態や生産実績の管理を実現します。

短い立ち上げ期間で、設備稼動状態や生産実績の管理を実現します。 集計工数削減と人の伝達が招く遅延と不正確さを解消します。

集計工数削減と人の伝達が招く遅延と不正確さを解消します。

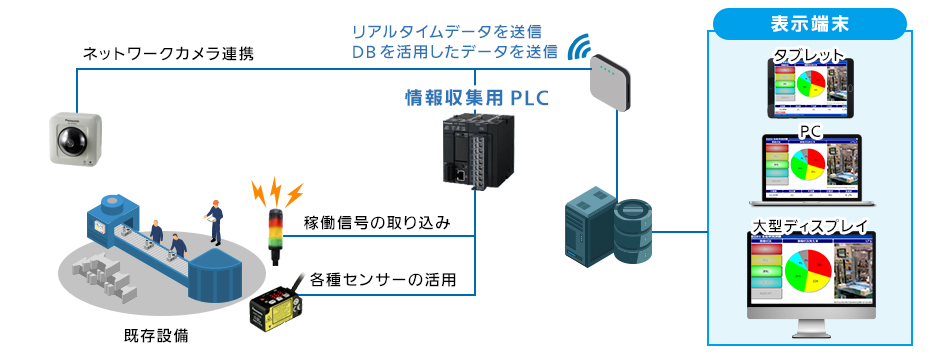

機器構成(例)

各種センサーを活用し、外付けできる環境をご提供!

安価で導入期間が短く、効果的な「しくみ」の構築が可能です。

センサーによる

生産実績のカウント

設備状態の収集による

稼働・生産管理の実現

ネットワークカメラ連携で

現場の今がモニター可

レトロフィットIoTシステム「MP-Viewer」が提供する主な機能

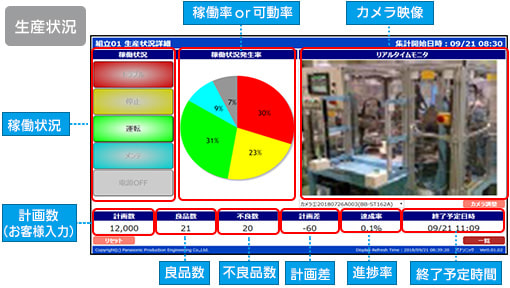

“現場の今”を見える化:リアルタイムモニター

生産数、不良数のリアルタイムカウント

計画対比で進捗率や終了予定時刻の表示が可能

設備状態のリアルタイム表示

稼働率(可動率の選択も可)をリアルタイム算出

設備状態の動画配信

カメラ映像の配信と遠隔からのカメラ位置制御

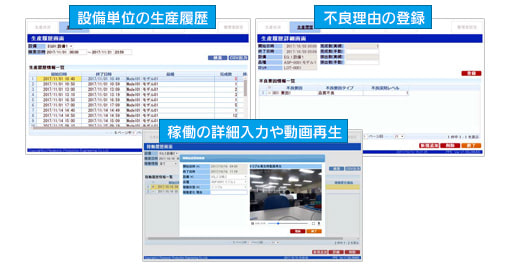

“現場のなぜ”を考えるデータ出力

生産履歴、稼働履歴の出力

日別・設備単位などの切り口で生産履歴を出力

停止要因、不良要因の出力

設備エラーや不良理由のデータを出力

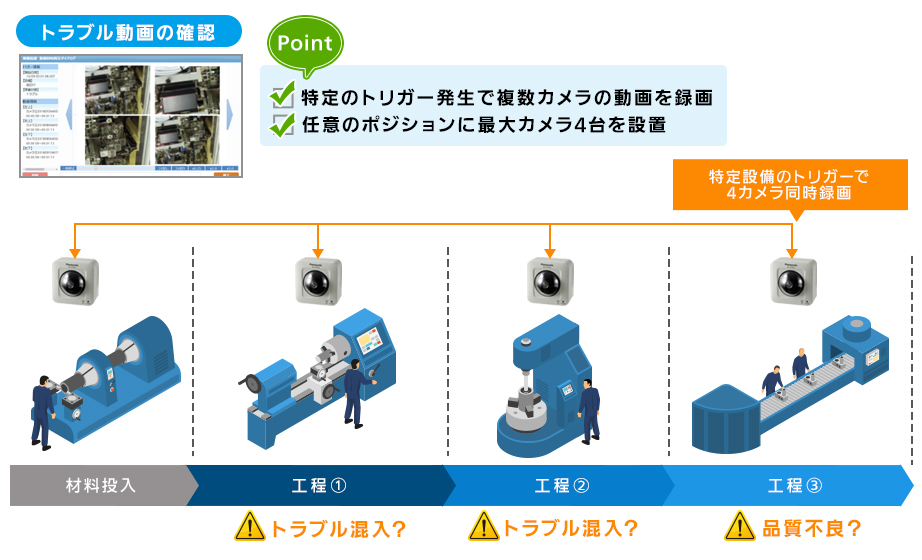

トラブル時の動画記録

トラブル信号と連動した前後動画の保存

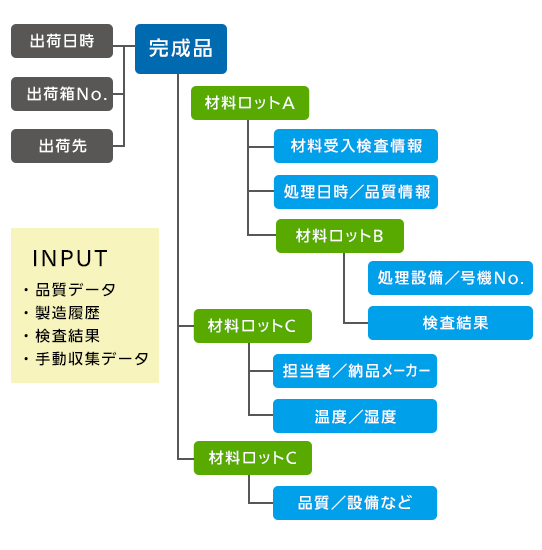

”現場で何が” を考えるデータを出力:製造トレーサビリティ

製造トレーサビリティ

製品の製造履歴・関連性(トレーサビリティ)を検索・出力

- 装置・工程通過履歴の確認

- 不良ロットの特定

- 使用材料トレース

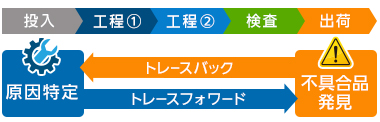

トレーサビリティ機能導入により、

- トレースバック

生産履歴の紐づけ検索で、トラブル要因の早期発見と対策改善 - トレースフォワード

影響範囲の早期特定で、対象ロットの出荷停止や製品回収など迅速な対応

が可能となる。

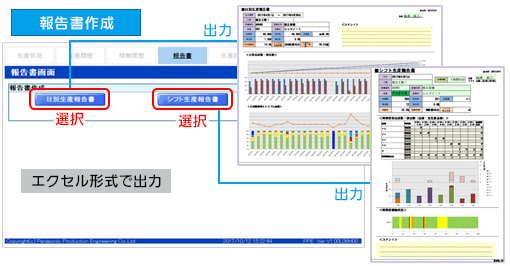

“現場のムダ”を削減

現場集計作業の削減

生産数・稼働情報などの集計作業を削減

報告作業の削減

実績情報を日報・月報などのエクセル形式で出力

遠隔での情報入手が可能

タブレットなどの活用で場所を問わず情報入手が可能

導入事例

ケーアイ工業株式会社様

地場の金属加工会社がIoTを導入して生まれた効果は

「30%以上の利益増」

ケーアイ工業はステンレスやアルミなどの金属加工を得意とする、従業員約60人の中小企業だ。1983年設立の同社は、1996年に3D CADの導入、1997年に現在まで運用を続ける生産管理システムの内製による構築などITの導入にいち早く取り組んできた。

2018年下半期からはさらなる生産性改善を目指し、IoT導入プロジェクトを推進中だ。顧客からのコスト削減、短納期への対応要求など厳しい市場環境にさらされる製造業企業だが、中小・中堅企業でも市場を勝ち抜くためのIoT活用が広がり始めた。

活用事例

活用例(1):カメラ・動画を活用して、梱包工程での不良要因を解明

導入前の課題

3つの工程からなるダンボールの折りたたみ作業にて、出来上がり異常が多発し、根本要因が不明。

導入後の効果

異常により頻繁に停止する「工程3」の設備に対して、トラブル信号とカメラ映像の連動による動画保存を実施したところ、設備が停止する「工程3」ではなく、「材料投入」時の位置精度と「工程2」の作業品質が、異常の主要因であることが判明。

品質不良と設備異常を約70%削減 ※ お客様調べ。

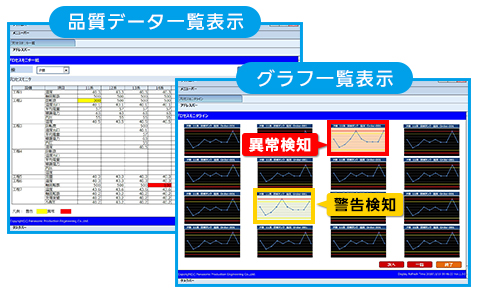

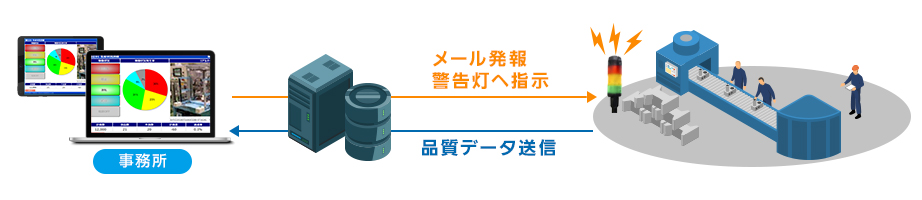

活用例(2):「プロセスモニター」を活用して、品質データの警告・異常検知 → 発報

導入後の効果

「プロセスモニター」で品質データの警告・異常を検知し、それを設備の警告灯に指示することにより品質異常の拡大を防止することが可能。また、稼働情報だけでなく品質データからも設備を監視することで、不具合への早期対応が可能。

品質データのリアルタイム一覧表示

計測された品質データをリアルタイムで一覧表示

品質データのグラフ表示

選択した品質データの推移をグラフ表示

品質データの状態を見える化

品質データの状況(警告・異常)を随時更新

動作環境構成例

1.生産情報収集PLC(Panasonic SUNX製 FP7)

※ パナソニック製を推奨しますが、パナソニック製以外のPLCも対応可能です。 また、接続台数によって最適なユニット構成を提案します。詳しくは弊社までお問い合わせください。

2.動画収集カメラ(Panasonic製)

※ パナソニック製を推奨します。パナソニック製以外のカメラを使用したい場合は、ご相談ください。

3.システムサーバー

※ 上記は最小構成時の導入環境です。お客様の環境・予算に合わせ最適なサーバー構成を提案します。 詳しくは弊社までお問い合わせください。

4.Web閲覧端末

価格

※ 詳しくは、お問い合わせください。

アーカイブ配信

製造知見を持ったエキスパートがコンサルティングから現場への導入、保守・運用サポートまで、パナソニックのノウハウを生かしてトータルでサポートします。

開発元:パナソニック プロダクションエンジニアリング株式会社