自社のCO2排出量実質ゼロへ

先端の製造技術とクリーンエネルギーソリューションで、自社のCO2排出量を削減し、モノづくりのカーボンニュートラルを実現します。2030年までに自社のCO2排出量実質ゼロをめざします。

「使う」エネルギーを削減し、「創る」エネルギーの導入・拡大で地球に優しいものづくりを推進します。

環境負荷の少ない原材料や部品の調達、物流におけるCO2排出量の削減に努めています。

CO2ゼロ工場

生産効率向上の徹底、再生可能エネルギー導入などにより、工場からのCO2排出を実質的にゼロにする取り組みを推進しています。

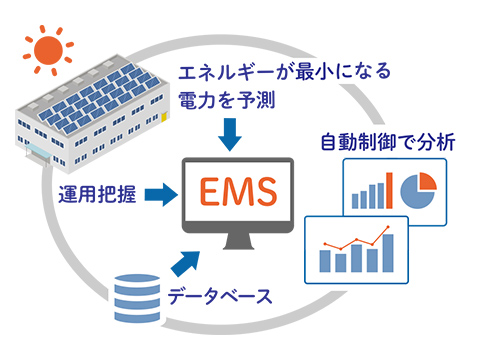

スマートEMSによる省エネ自動制御

恒温室は±0.5℃の厳しい温度管理が求められるため、年間を通じて膨大なエネルギーが必要でした。

スマートEMSにより空調を自動制御する機能を開発し、実際の製造現場で稼働。年間約35%以上の電力量の削減が期待できます。

主な機能

AIを活用し、生産状況や外気温の変動による影響を捉え、エネルギー使用量が最小となるよう、空調条件を細かく制御

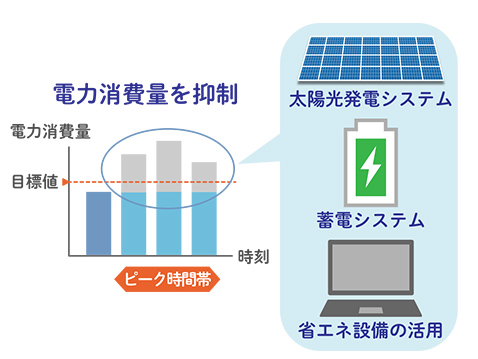

ピークカット・デマンドレスポンスの開発・実証

構内で、省エネ設備の導入とエネルギー消費を制御。電力調整能力を高め、ピーク時電力量10%削減を目標に実証を重ねています。

主な取り組み

- 構内事務所、工場照明の完全LED化

- 太陽光パネルを 構内に5,500枚設置(1,130KW 発電)

- チラー温度設定、台数削減

- 空調温度設定変更、コンプレッサ回転数制御

- 空調室外機への散水、ミスト噴霧

- スマートEMS・蓄電池連携(予定)

ミスト(気化熱冷却技術)の導入

屋外休憩所にて、シルキーファインミスト気化熱利用空調を導入しました。

スポットクーラーと同様の快適な空間を約7分の1のエネルギーで実現できました。

ミスト噴霧により4℃近い冷却効果が得られ、体感温度も大幅に下がることがわかりました。

グリーン調達・グリーン物流

環境負荷の少ない資材や 製品・サービスの調達・購入を優先的かつ積極的に進めています。

通い箱の活用や一括梱包で、梱包材・緩衝材を削減

- 加工部材での通い箱

- 市販品での通い箱

- 一括梱包による開梱後の不要な梱包材等削減

- 開梱後の梱包箱の返却による廃棄物削減

ウエスを再利用し産業廃棄物を削減

- 買取り方式(廃棄)からレンタル方式(返却)への切替えによる廃棄レス