工場の静電気対策方法は?3種類の方法をわかりやすく解説

作成日:2024年8月9日

冬場の工場に静電気対策は不可欠です。静電気の原理から、対策と使い分け、加湿の効果と加湿方法について解説し、当社のパナソニックのミストシステムを紹介します。工場に適切な対策を行い、静電気に悩まされない冬を迎えましょう。

冬場の工場に静電気対策は不可欠です。これまで問題なかったのに、突然部品同士がくっついたり、ほこりが付着したりする場合、これらは静電気が原因です。

今回は、工場における静電気対策について、静電気の原理から、3種類の対策方法と使い分け、加湿の効果と2種類の加湿方法について解説した後、当社パナソニック株式会社のミストシステムを紹介します。工場に適切な対策を行い、静電気に悩まされない冬を迎えましょう。

静電気の基礎知識

工場の静電気対策について解説する前に、まずは静電気の基礎を解説します。

静電気のメカニズム

どのような物体もプラスとマイナスの電荷を持っています。プラスとマイナスの量が同じであれば、電気的に中性、つまり帯電していない状態です(図1)。そして、2つの物体をこすり合わせたりすると、片方のマイナス電荷(電子)が、もう一方の物体に移動します。

電子を失った方はプラスに帯電し(図2左)、電子を得た方はマイナスに帯電します(図2右)。この帯電した状態のことを「静電気」といいます。

このように帯電した状態そのものが「静電気」なのですが、静電気の一般的なイメージは、冬場に金属製のドアノブに触ったときにバチッと痛む現象だと思います。これは、帯電した物体が元の中性な状態に戻ろうとして、物体間に電子が流れ、放電が起きた結果です。

静電気と湿度の関係

一般的に、静電気は冬に発生し、春や秋にはめったに発生しません。これは、静電気は湿度が高いほど、つまり空気中の水分が多いほど発生しにくくなるためです。ここでは、その理由を解説します。

メカニズムで解説したように、静電気とは物体がプラスやマイナスに帯電した状態のことです。湿度が高い(=空気中に十分な水分がある)環境では、水分を通じて周囲の物体や地面に徐々に放電することができます。そのため、帯電した状態が続かず、静電気が発生しにくくなります。

下図は、シャツの帯電量(※1)を繊維の素材ごとに調べたものです。素材ごとに違いはありますが、いずれの素材も右下がりの特徴を示しており、湿度が高くなるほど帯電量が下がることがわかります。静電気は「帯電した状態のこと」ですから、帯電量が下がるということは、静電気が発生しづらいということになります。

さらに当社では、工場ラインの環境を模擬して、空間への放電特性と湿度の関係(※2)を調査する実験を行いました。

周囲から絶縁された金属プレートに約1,100Vの帯電電位を印加し、10分後に電位がどれくらい下がったか(=空間へどれくらい放電したか)を測定しました。気温は20℃で固定し、相対湿度を10%から70%まで変化させることで、放電特性と湿度の関係を調査しました。

その結果、下図の通り湿度が高いほど電位の下がり具合が大きい、すなわち空間に放電する量が多いことがわかりました。空間に放電すれば、それだけ物質に帯電する量は減りますから、すなわち静電気は発生しにくいということになります。

以上より、湿度が高いほど静電気が発生しにくいことがわかります。

工場において静電気が引き起こすトラブル

静電気は物体同士の摩擦、剥離、圧縮、接触などで容易に発生し、工場においてさまざまなトラブルを引き起こします。

紙やフィルム同士の密着

紙やフィルムなどのシート状の製品を扱う工場では、静電気によりシート同士がくっつき、うまくさばくことができなくなります。その結果、生産効率の低下や、シワなどにより不良品となり出荷できなくなるトラブルが発生します。

製品へのほこりの付着

静電気により製品にほこりが付着します。付着するだけでも除去作業に時間と労力が必要となるため問題なのですが、特に、ほこりが除去できない場合は深刻です。

たとえば、塗装工程で付着すると、ほこりごと塗装してしまい除去できなくなりますし、液晶ディスプレイやガラス、樹脂製品など、透明性が重要な製品の場合、内部にほこりが入ると不良品となります。

ほこり自体は季節を問わず工場内に存在しますが、なぜ特に冬場に製品に付着するのでしょうか?それは、冬場は製品だけでなく、ほこりも静電気を帯びて帯電するためです。

たとえば、マイナスに帯電した製品から少し離れたところでほこりが舞った場合を考えます。ほこりが帯電していない場合は、そのまま通過します。しかし、プラスに帯電したほこりの場合は、マイナスに帯電した製品に引き寄せられて付着します。

このように、冬場は製品だけでなくほこりも静電気を帯びるため、離れた場所からでもほこりを引き寄せてしまい、結果として冬場にほこりの付着が目立つようになります。

半導体回路の配線の溶断

特に深刻なのは半導体分野です。半導体は微細な回路がはしっていますが、特に最先端の半導体となると線幅が数十nmほどの細かさです。したがって、静電気によるわずかな電流であっても、配線が溶けて他の配線とくっつく・切断されるなどの問題が発生します。

火災・爆発

可燃性ガスや粉塵のある工場では、静電気によって放電が発生すると、これが着火源となって火災や爆発が発生することがあります。

工場における静電気対策

工場の静電気対策には、「アース」「加湿」「除電」の3種類があります。ここでは、静電気対策の大前提であるアースについて解説したのち、加湿と除電について比較します。

アース

まず最も基本的な対策はアース(接地)です。帯電した物体と地面とを導線でつなぐことで、静電気を逃がす方法です。

メリットは簡単に実施できること、デメリットは導体でないとほぼ効果がないことです。

導体とは金属や人体などの電気を通す物資です。これに対して、電気を通さない物質を絶縁体といいます。

導体は、物質内を電気が流れるため物質全体の電気をアースに逃がすことができます。これに対して絶縁体は、物質内を電気が流れないため、導線近傍の電気しかアースに逃がすことができません。したがって、アースは導体でないとほぼ効果がありません。

ただし、アースは基本的な静電気対策であるため、既に実施している場合が多いでしょう。したがって、次なる静電気対策として、加湿と除電について解説します。

加湿と除電

加湿と除電について、概要とメリット、デメリットを表にまとめると次の通りです。

| 加湿 | 除電 | |

| 概要 | 天井や配管等に設置したミストノズルから霧を噴霧するなどして、工場内の湿度を上げ、静電気を発生しづらくする(予防) | 除電器(イオナイザー)を使用して、帯電したものに逆の電荷を与えて中和する(対策) |

| メリット |

|

|

| デメリット |

|

|

| 加湿 | 除電 | |

| 概要 | 天井や配管等に設置したミストノズルから霧を噴霧するなどして、工場内の湿度を上げ、静電気を発生しづらくする(予防) | 除電器(イオナイザー)を使用して、帯電したものに逆の電荷を与えて中和する(対策) |

| メリット |

|

|

| デメリット |

|

|

実際に工場内をミストで加湿している様子がこちらです。

また、除電器の模式図がこちらです。プラスに帯電した物体にマイナスの電荷を与えて中和しています。

静電気対策(アース・加湿・除電)の使い分け

除電は、あくまでも発生してしまった静電気を除く対処療法です。それに対し、加湿は静電気を発生しにくくする予防の効果があります。また、除電は静電気が問題となる場所ごとに除電器が必要となり、費用・スペースの問題から、すべての箇所に設置することは現実的ではありません。

以上より、使い分けとしては次のようにすることが望ましいとされます。

- 導体についてはアースをする

- 工場内を加湿して静電気の発生しづらい環境をつくる

- それでも静電気が発生する箇所には除電器を設置する

工場における加湿方法の比較

続いて、工場で使用される2種類の加湿方法について、それぞれの概要・メリット・デメリットを解説します。

| ボイラーによる加湿 (「蒸気加湿」とも呼ばれる) | ミストによる加湿 (「水噴霧加湿」とも呼ばれる) | |

| 概要 | 水を加熱して蒸気で加湿する方法 | 天井から霧を噴霧する方法 |

| メリット |

|

|

| デメリット |

|

|

| ボイラーによる加湿 (「蒸気加湿」とも呼ばれる) | ミストによる加湿 (「水噴霧加湿」とも呼ばれる) | |

| 概要 | 水を加熱して蒸気で加湿する方法 | 天井から霧を噴霧する方法 |

| メリット |

|

|

| デメリット |

|

|

特に近年では、省エネおよびCO₂排出量の削減がますます重要となっているため、ミストによる加湿が注目を集めています。

ミスト加湿の注意点

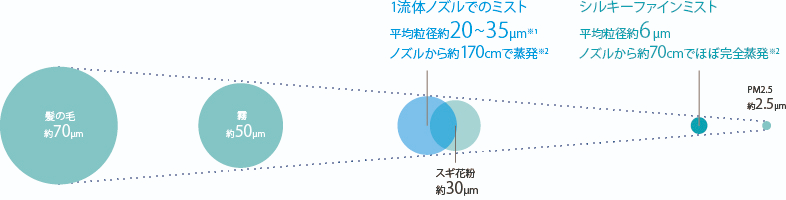

ミストシステムを選ぶ際は、ミスト粒径が十分に小さいものを選ぶようにしてください。

ミスト粒径が大きすぎると設備が濡れる恐れがあります。水を天井から噴霧する場合、ミスト粒径が大きいと蒸発するまでに時間がかかるため、空気中に蒸発しきる前に設備に落下し、濡れてしまいます。天井と設備との距離を測定し、その距離で確実に蒸発するような粒径のミストを選びましょう。

ミスト粒形は、噴射方式によって異なります。水だけを加圧して噴霧する場合(これを1流体ノズルとよびます)は約10~40㎛、水に圧縮空気を加えて噴霧する場合(これを2流体ノズルとよびます)は約10㎛以下程度です。蒸発するのに要する距離は、水の流量や、工場の温度・湿度によりますので、ミストシステムのメーカーに相談のうえ、余裕のあるものを選びましょう。

2流体ノズルで、約10μ以下の微細なミストを生成するには、供給する圧縮空気の消費量も、省エネ性の観点で注目すべき点です。同じ粒子径のミストを噴霧する場合でも、ノズル毎に消費する圧縮空気の量が異なりますので、カタログなどで使用条件を確認して、省エネ効果の高いものを選びましょう。

ミスト加湿の副次的メリット

工場をミストで加湿するメリットは、静電気対策だけではありません。ここでは副次的メリットについて解説します。

- 空気中のほこりの低減

- 冷房効果

空気中のほこりの低減

湿度が低いとほこりも乾燥して軽くなるため、空気中を舞いやすくなります。加湿をすると製品へのほこりの付着が低減しますが、これは次のとおり、複数の効果によるものです。

- ほこりが水分を含んで重くなり、空気中に舞いづらくなった

- 加湿により製品が帯電しにくくなった

- 加湿によりほこりが帯電しにくくなった

冷房効果

静電気が問題になるのは空気が乾燥する冬ですが、工場内は常に機械が動いているため、冬でも暑い場合が多いです。

ミスト加湿では、ミストが蒸発する際に空気中の熱を奪うため、冷房の効果があります。そのため、クーラーよりも消費電力を抑えて冷房効果を得ることができます。

したがって、空調の消費電力を抑えるコスト低減効果と、従業員に快適な作業環境を提供して生産性が上がる効果があります。

パナソニックのミストシステムのメリット

最後に、当社のミストシステムである「シルキーファインミスト」のメリットを紹介します。

- わずか6㎛の超微細ミスト(ザウター平均粒子径)

- 低圧化によりさらなる省エネを実現

わずか6㎛の超微細ミスト

当社独自の2流体ノズルにより、直径わずか6㎛のミストを実現しました。ノズルからわずか70cm程度で完全蒸発するため、天井から噴射しても設備や製品が濡れる心配がほぼありません。

※1 当社調べ

※2 参考)粒径による蒸発性⽐較 粒径6.7μm(流量20ml/min)条件では約70cmで完全蒸発、粒径20μm(流量50ml/min)条件では約170cmで完全蒸発 (パナソニック試験環境下)環境条件:温度28℃・相対湿度60%

低圧化によりさらなる省エネを実現

従来は、ミストを微細化するために高圧かつ大量の圧縮空気が必要であり、多くのエネルギーを使用していました。これに対して、当社が開発したノズルでは、従来品より低圧かつ少量の圧縮空気でミストの微細化が可能です。

たとえば、以下のグラフのように、10㎛の粒径のミストを得るために、従来品では0.5MPaの圧縮空気が必要でした。しかし、開発品では必要な圧力を0.2MPaに低減できています(※3)。

先に解説したように、ミスト加湿はボイラー加湿に比べてそもそも省エネであり、クーラーと比べて省エネルギーで冷房効果も得られます。それらに加えて、当社のシルキーファインミストは低圧化によりさらなる省エネを実現しています。

まとめ

工場における静電気対策について、静電気の原理から解説しました。最後に、本記事のまとめです。

- 静電気は湿度が高いほど発生しづらくなります。

- 工場における静電気対策として、アース・加湿・除電があります。

- アース・加湿・除電の使い分けとしては、まずは導体のアースを行う、次に工場内を加湿して静電気を予防する、それでも発生する静電気は除電を実施する、という順序がおすすめです。

- 加湿方法は、従来はボイラー加湿であったが、近年その省エネ性からミスト加湿が注目を集めています。

- ミスト加湿は静電気対策だけでなく、副次的メリット(空気中のほこりの低減、冷房効果)も魅力です。

本記事が皆さまの工場における静電気対策のご参考になれば幸いです。パナソニックのミストシステムに関するお問い合わせは、問い合わせフォームからお願いいたします。