静電気対策に湿度管理が効果的な理由とは?原理と製造現場におすすめの湿度管理方法

作成日:2024年8月19日

冬の製造現場では、静電気によるトラブルが発生します。冬に入るまでは全く発生していなかったトラブルだけに、はじめは静電気が原因だとわからず対策に膨大な時間と人員を要し、生産性が著しく下がることがあります。

今回は、工場で実施できる静電気対策7つと、それらのメリット・デメリットを解説し、湿度管理の手法として当社パナソニック株式会社のミストシステムを紹介します。適切な準備をすれば、静電気は予防できます。トラブルに悩まされる前に対策を講じましょう。

工場における静電気のリスク

静電気は、誰もが小さい頃から日常生活で経験するものだけに、軽視されることがあります。しかし、製造工場において静電気は単なる厄介者ではなく、致命的な問題を引き起こします。まずは、工場における静電気のリスクについて解説します。

火災・爆発・労災のリスク

可燃性ガスや粉塵を扱う工場では、静電気の火花が着火源となり火災や爆発が発生することがあります。そのため、こういった工場では静電気対策がとりわけ重要です。

また、静電気をきっかけに労災が発生する危険もあります。たとえば、高所作業中や刃物を使う作業中に、何かを触ろうとして静電気が発生し、驚いて身体のバランスを崩し、怪我につながるというものです。このような場合にも、静電気をそもそも発生させないことを第一に、万一発生した静電気も迅速に取り除く体制を作る必要があります。

生産性低下のリスク

静電気を帯びた物体は、引力や斥力により生産性の低下をもたらします。

たとえば、紙やフィルムなどのシートを扱う工場では、ローラーで一枚ずつシートを送ろうとしても、静電気によりくっついてしまいます。うまくシートをさばけなくなり、頻繁に設備を停止して手動で直す必要が生じます。

他にも、ゴミの付着が深刻な問題です。ただでさえ、冬は乾燥して空気中のチリが増える季節であるのに加えて、静電気によりそのチリが極性を帯びて製品にくっつくと、なかなかとることができません。

それまでは必要なかったゴミの除去という工程が必要となり、そのためのスペース、人員を割くために生産性が低下します。

静電気は避けられないのか?メカニズムから解説

工場で非常に深刻な問題を引き起こす静電気を、避ける手立てはないのでしょうか?ここでは、静電気のメカニズムを紹介し、回避する方法があるのか解説します。

静電気とは帯電すること

まず、そもそも静電気とは何かを解説します。物体の電気的な極性がプラス、またはマイナスに偏った状態のことを「帯電」と呼びます。静電気とは、物体に帯電が起きていることをいいます。

さまざまな理由により、二つの物質の間で電子の移動が起こります。電子を受け取った側はマイナスに帯電し、電子を渡した側はプラスに帯電します。プラスとマイナスどちらの帯電かは関係なく、この状態を「静電気」といいます。

帯電は容易に起きる

「さまざまな理由により、電子の移動が起こる」と説明しましたが、どのような理由があるのでしょうか?

工場で物質が帯電する(静電気が発生する)主な理由は、「接触」「摩擦」「剥離」です。工場ではコンベアやローラーなどで数多くの多くの製品を運搬し、組み立て、加工を行うため、「接触」「摩擦」「剥離」が頻繁に行われます。

仕入れた部品の包装を開封(剥離)して、コンベアやローラーにより多くの部品を運搬(「接触」「摩擦」)し、出来上がって製品を包装する(「接触」「摩擦」)、さらに工場には多かれ少なかれ人の出入りがあるため、「人が歩く」「設備に触って作業をする」などの理由でも静電気は発生します。

さらに、物質の帯電は他の理由でも起こります。たとえば、「圧縮帯電」「加圧帯電」「加熱帯電」などがあります。このように帯電が起こる理由はたくさんあり、これらをすべて除去することは不可能です。

したがって、工場で生産を続ける限り、静電気は避けられません。しかしながら、適切な対策を講じることにより、静電気が発生しづらい環境を作ることは可能です。

7つの静電気対策とメリット・デメリット

避けられない静電気ですが、対策することはできます。ここでは、工場で実施できる静電気対策7つを、メリット・デメリットとともに解説します。

- アースを設置する

- 導電性のある布で拭く

- 導電材を混入する

- 界面活性剤を塗布する

- 水拭きを行う

- 除電器で静電気を除去する

- 加湿する

①アースを設置する

まずは、最も基本的な対策であるアースについて解説します。

アースとは、物質と地面とを導電線をつなぐことです。帯電した物質が導体の場合、アースをすることによって帯電していた電荷(静電気)が導電線を通じて地面に向かって流れるため、除電が可能です。帯電した物質が導体でない場合も、表面が導体のように電荷が流れるような状態であれば、この方法で除電が可能です。

たとえば、プラスチックは一般的に絶縁体ですが、表面に金属が蒸着されていればアースによる除電が可能です。他にも、帯電した物質が湿気を帯びていたり、何らかの液体により多少の導電性を帯びていたりする場合はアースによる除電が効果的です。

メリットとしては、アースは電子レンジ等の一般家電でも見られる除電方法であり、わかりやすく馴染みがあること、実施が簡単であることです。

デメリットは、絶縁体、かつ表面に電荷が流れるような状態でない場合には効果が得られないことです。導電線の近傍の除電は可能ですが、それ以外の部分に帯電した電荷はそのまま残ります。

②導電性のある布で拭く

原理的にはアースと同じですが、導電性の布で拭くことにより絶縁体の表面の除電が可能です。導電性の布から人体を経由して電荷が地面に流れます。

メリットは簡単であることです。デメリットは、一つは布で触れた面のみ静電気が除去され、触れなかった面の静電気がまだらに残ることです。もう一つは、布が対象物に触れるときと離れるときに、接触と剥離により新たに帯電を起こすことです。したがって、この方法では完全に静電気を除去することはできません。

| 加湿 | 除電 | |

| 概要 | 天井や配管等に設置したミストノズルから霧を噴霧するなどして、工場内の湿度を上げ、静電気を発生しづらくする(予防) | 除電器(イオナイザー)を使用して、帯電したものに逆の電荷を与えて中和する(対策) |

| メリット |

|

|

| デメリット |

|

|

③導電材を混入する

プラスチックなどの絶縁体にカーボンなどの導電物質を混入することで導電性を持たせ、アースで除電するという方法です。代表的な例としては、半導体を収納するトレーにこの方法が使われています。

デメリットは、材料仕様を変更するため製品設計に影響が出ることです。帯電しにくくなる代わりに他の性能が落ちる可能性があることがあります。そのため、ごく限られた場合にしか使えない方法です。

④界面活性剤を塗布する

絶縁体の表面に、界面活性剤をスプレー等で塗布するという方法です。表面が導電性を帯びるため、アースされていれば静電気は地面に流れていきます。

デメリットは、部品あるいは製品の表面に異物を塗ることになるため、清浄性を必要とする製品には使用できないことです。さらに、いったん塗布しても時間がたつと導電性能は落ちてしまいます。他の製品との接触・摩擦で、塗布した導電材が剥がれるためです。したがって永久的な対策ではなく、一時的な除電方法となります。

⑤水拭きを行う

純水でない水は、多少の導電性があるので静電気は水をつたって流れ去ります。対象製品が水拭きしても構わない物であれば適用できますが、一般的には使えないことが多いです。

⑥除電器で静電気を除去する

除電器(イオナイザー)という機械を使って静電気を除去する方法です。

除電器の働きの一例は、まず高電圧を用いて空気を電離して、空気イオンを作り、除電対象物を覆います。除電対象物がプラスの静電気を帯びている場合はマイナスの空気イオンを吸引して中和されます。プラスの静電気を帯びている場合はプラスの空気イオンを吸引して中和されます。これが除電器による静電気除去方法の一例です。

メリットは、数秒単位の迅速な除電が可能であることです。デメリットは、広範囲の静電気の除去は難しく、あくまで局所的な対策であること、工場内に除電器を設置するスペースが必要であること、設置個所が多くなると費用がかさむことです。

⑦加湿する

加湿は古くから知られる静電気対策です。加湿によって空気中の水分量が多くなれば、帯電した電気を空気中に逃がすことができ、結果として静電気が発生しづらい空間を作ることができます。そのため、対策というよりは予防というべき効果があります。

特に湿度を65%以上にすると物体の表面が湿気を帯び、表面に導電性が現れて静電気が流出するといわれていますが、そこまで高い湿度にしなくとも、空気中に静電気を逃がす効果が得られます。

メリットは、製品の材料仕様に変更が要らないことや、後に述べる天井設置のミスト加湿であれば工場のライン内にスペースが要らないこと、したがって非常に多くの工場で実施可能であることです。

デメリットとしては、除電器のように数秒単位の迅速な除電ではなく、数十秒から数分単位の時間がかかることです。また、注意点としては、局所的にでも加湿しすぎてしまうと、濡れ、錆び、結露などの問題を引き起こすため、適切な湿度管理が必要です。

| ボイラーによる加湿 (「蒸気加湿」とも呼ばれる) | ミストによる加湿 (「水噴霧加湿」とも呼ばれる) | |

| 概要 | 水を加熱して蒸気で加湿する方法 | 天井から霧を噴霧する方法 |

| メリット |

|

|

| デメリット |

|

|

湿度管理が静電気対策に効果的な理由

それでは、加湿による静電気対策の効果をさらにくわしく解説します。

①湿度が上がると帯電しづらくなる

一般的に、湿度が高い環境では帯電が起きづらくなります。たとえば、布とプラスチックをこする場合、湿度の異なる環境で比べると、湿度が高い方が帯電量が小さくなります。したがって、湿度が高ければ静電気は発生しづらくなるということができます。

②湿度が上がれば帯電してもすぐ放電される

帯電減衰性、つまり帯電した物質がどれくらいの時間をかけて放電されるかを調べた実験では、湿度が高いほど放電にかかる時間が短くなります。

まとめると、湿度が高ければ静電気が発生しづらく、発生したとしてもより短い時間で放電されるということです。加湿が静電気対策に有効であることがわかります。

製造現場におすすめの湿度管理方法

続いては、工場における湿度管理におすすめの方法とその理由を解説します。結論をお伝えすると、工場の加湿は「ミスト方式×天井設置」がおすすめです。

ミスト方式

ミスト、すなわち霧を発生させて加湿する方法です。

天井設置にすることで広範囲の加湿が可能です。蒸気で加湿する方法に比べると高温の蒸気が出ないため、火傷などの労災の心配がありません。副次的な効果として冷房効果があるため、省エネにも貢献できます。

天井設置

ミスト方式には、天井に設置したノズルから霧を出す方法と、置き型の機械から霧を出す方法とがあります。このうち、天井設置がおすすめです。なぜなら、床のスペースが不要であれば工場の生産ラインのレイアウト変更の必要がなく、配管によって水を供給するため、家庭用加湿器のような給水・排水の手間がないからです。

工場のように天井が高く、床面積の広い場所全体を加湿したい場合、家庭用加湿器のような置き型タイプでは大量に設置が必要となり、給水・排水・メンテナンスの手間が膨大となります。

パナソニックのミスト加湿システムをご紹介

最後に、ミスト加湿システムの一例として、当社パナソニックが提供する「シルキーファインミスト」を紹介します。

超微細ミストによる濡れない加湿である

湿度が低いとほこりも乾燥して軽くなるため、空気中を舞いやすくなります。加湿をすると製品へのほこりの付着が低減しますが、これは次のとおり、複数の効果によるものです。

- ほこりが水分を含んで重くなり、空気中に舞いづらくなった

- 加湿により製品が帯電しにくくなった

- 加湿によりほこりが帯電しにくくなった

※1 当社調べ

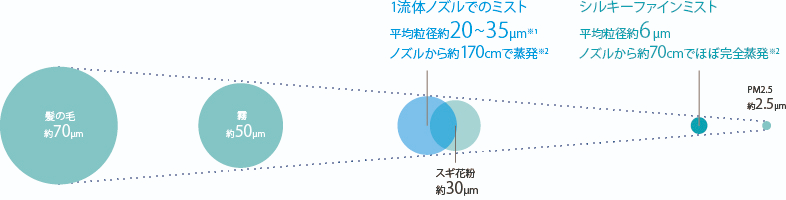

※2 参考)粒径による蒸発性⽐較 粒径6.7μm(流量20ml/min)条件では約70cmで完全蒸発、粒径20μm(流量50ml/min)条件では約170cmで完全蒸発 (パナソニック試験環境下)環境条件:温度28℃・相対湿度60%

省エアを実現

ミスト加湿では、ノズルから水と空気を噴射して霧を発生させます。当社のシルキーファインミストは、従来の一般的な二流体式ノズルと比べて少ないエアで微細な霧を発生させることができます。

最適なミスト加湿システムをご提案

工場に必要な加湿量は現場によってさまざまです。たとえば、工場の天井高や床面積といった大きさ、工場の気温や湿度のうち最も静電気が発生しやすい場合の条件、扱う製品の性質など、あらゆる面を考慮する必要があります。

当社では、多数の導入実績から得た経験を踏まえて、最適なミスト加湿システムを提案します。

まとめ

工場の静電気対策7つと、加湿が静電気対策に効果的な理由を解説しました。最後に、本記事のまとめです。

- 静電気対策はそれぞれにメリット・デメリットがありますが、加湿は多くの工場で実施可能であり、静電気の予防が可能という特徴があります。

- 湿度が高いほど静電気は発生しづらく、発生してもより短い時間で放電されます。

- 工場の加湿方法としては、ミスト加湿×天井設置がおすすめです。

本記事が、皆さまの工場における静電気対策のご参考になれば幸いです。パナソニックのミストシステムに関するお問い合わせは、下記の問い合わせフォームからお願いいたします。