第10回:シリーズ『所在管理・動線分析のすゝめ』(2/2)

動線分析のユースケース

Quuppaを活用したパナソニック ソリューションテクノロジーの動線分析ソリューションは、さまざまな用途への適用が可能です。その中から大きく3つのユースケースをご紹介しましょう。

まず1つ目は、工場作業員の動線の確認です。

受信機(ロケーター)を工場のさまざまな場所に設置することで、工場内で作業員がどのように移動したかを把握できます。これにより、製品ごとの対応者の数や作業場所の最適化を図ることができます(図3)。

図3:工場作業員の動線確認のイメージ

2つ目は、フォークリフトやAGVの動作確認です。

専用タグのビーコンをフォークリフトやAGVに設置すると、それらの稼働状況が確認できるようになります。これにより、台数を最適化したり、移動経路・物品配置を最適化したりすることが可能になります。

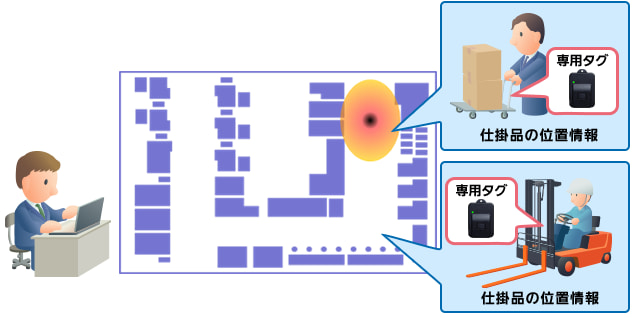

3つ目は、機材・台車・仕掛品の位置管理です。

ビーコンを機材・台車・仕掛品に設置し、その移動を把握します。これにより、機材・資材の持ち出し管理、機材の稼動率把握、仕掛品の進行状況確認、機材捜索時間の短縮などに役立ちます。

図4:機材・台車・仕掛品の位置管理

位置情報を正確に把握し生産性を向上させたFA機器メーカー

あるFA機器メーカーでは、Quuppaを活用した動線分析ソリューションで生産性を向上させています。

同社では、電子部品実装・溶接・レーザー加工機器を製造していますが、作業効率を高め、さらなる生産性向上を図る手段として、作業員の位置情報の把握と分析に取り組みました。

適用した業務では、人手での部品のピックアップと組み立て作業です。具体的には、以下のような工程で行われています。

- 倉庫でユニット組み立てに必要な数千点の部品をピックアップし、部品キット詰め

- ピックアップした部品を使い、ユニットを組み立て

- ユニットを使い、本体組み立て

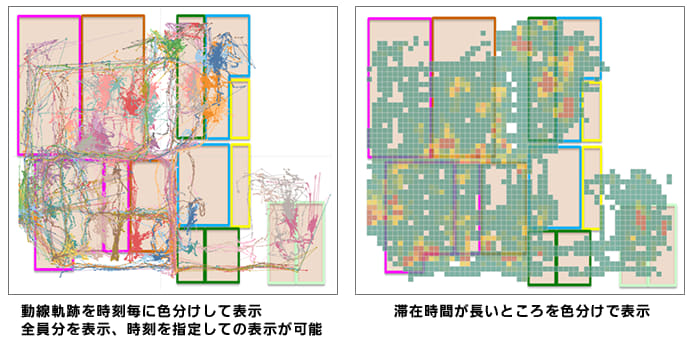

そこで、作業員にビーコンを配布。作業員の動線から、作業エリアの非効率性を把握し、部品の置き場、工場のレイアウト適正化に取り組みました。データを動線軌跡やヒートマップによって可視化することで、領域内のより詳細な移動範囲、所在位置を確認。スムーズに生産性向上につなげることができたのです(図5)。

図5:動線軌跡とヒートマップのイメージ

動線の可視化をトータルサポート

パナソニック ソリューションテクノロジーは、上のような企業の取り組みをトータルにサポートするために、さまざまなサービスを提供しています。

まず、収集情報の可視化・分析を支援するデータ分析支援サービスがあります。このサービスでは、「Tableau」や「MotionBoard」などのBIツールを活用しながら、導線における問題要因の発見から、情報の把握、具体的なアクションまでを総合的にサポートします。

また、データサイエンティストによる分析コンサルティングサービスも提供します。データサイエンティストが、収集データから動線分析を行い、工場内の人・モノの最適な配置を提案するなどのサービスを展開します。また、分析内容について議論し、新たなプロセスの構築をお手伝いするほか、ビジネスに役立つ洞察、課題解決の有効な知見も提供します。

Quuppaの高精度位置測位システムは、専用タグのビーコンと受信機(ロケーター)、位置演算用のソフトウェア、さらには、このソフトウェアを動作させるサーバーハードウェアなどで構成されますが、その構築から運用支援、監視サービスなども提供しています。

なお、パナソニック ソリューションテクノロジーでは、Quuppaの高精度な位置測位システムを活用して、人・モノの位置検索を実現する「所在管理」のソリューションも提供しています。次回は、そのソリューションを工場に適用し、効率化に生かす方法を紹介します。